Die Industrie 4.0 ermöglicht eine Vielzahl von Prozessoptimierungen innerhalb der Produktion und Logistik, um effektiv Produktionsprozesse gestalten zu können. Nachfolgend wird der Mehrwert von RTLS und IIoT anhand eines möglichen Use-Cases dargestellt.

Was ist RTLS und IIOT

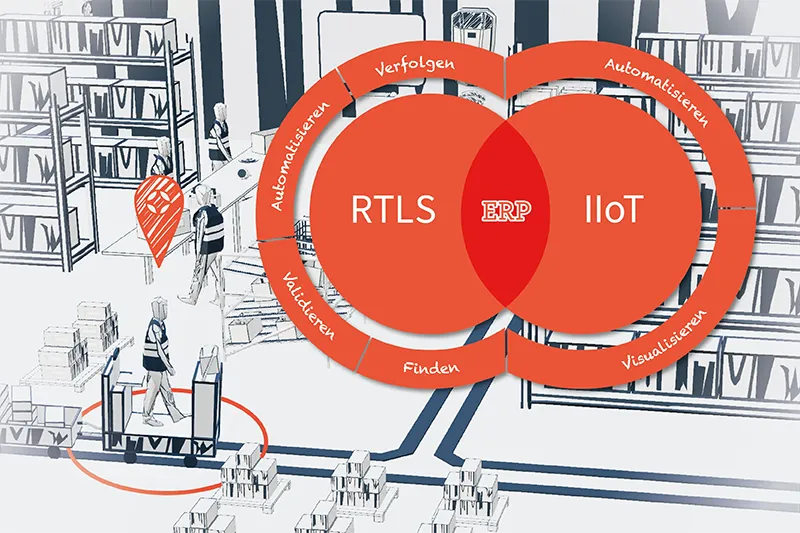

Mit einem „Real Time Locating System“ (Echtzeitlokalisierungssystem) können Objekte und Personen in Echtzeit lokalisiert und verfolgt werden. Diese Daten können direkt in ein SAP-System (z. B. EWM) integriert und genutzt werden. Das Real Time Locating System kann z. B. als Radio-Frequency Identification (RFID), als Ultra Wideband (UWB) oder als Bluetooth ausgeprägt sein, um die Position präzise zu bestimmen. Die Interoperabilität zwischen den einzelnen Übertragungstechnologien ist nur mit „omlox“ von Trumpf möglich. Die präzise Ortung und Verfolgung von Objekten und Personen ermöglicht es, die Betriebsabläufe zu optimieren und die Produktivität zu steigern.

Das Industrial Internet of Things (IIoT) ist eine industrielle Variante des Internet of Things (IoT) und bezieht sich auf die Vernetzung von industriellen Geräten, Maschinen, Sensoren und anderen Objekten in der Produktionsumgebung. Mithilfe von Internet- und Datenanalyse-Technologien ermöglicht das IIoT die Erfassung, Analyse und Nutzung von Daten in Echtzeit, um die Effizienz und Produktivität in der Produktion zu steigern. Das SAP-System ist dabei die zentrale „Steuerungseinheit“ mit der die Prozesse gesteuert, angestoßen oder dokumentiert werden. IIoT-Lösungen umfassen unter anderem die Überwachung und Steuerung von Anlagen mittels Sensorik sowie die Optimierung von Produktions- und Logistikprozessen. Somit wird die vierte industrielle Revolution ermöglicht, auch bekannt als „Industrie 4.0“. Der Integrationsgrad der RTLS- und IIoT-Komponenten kann je nach den Bedürfnissen und dem Nutzenverhältnis individuell konfiguriert und an das SAP-System angebunden werden.

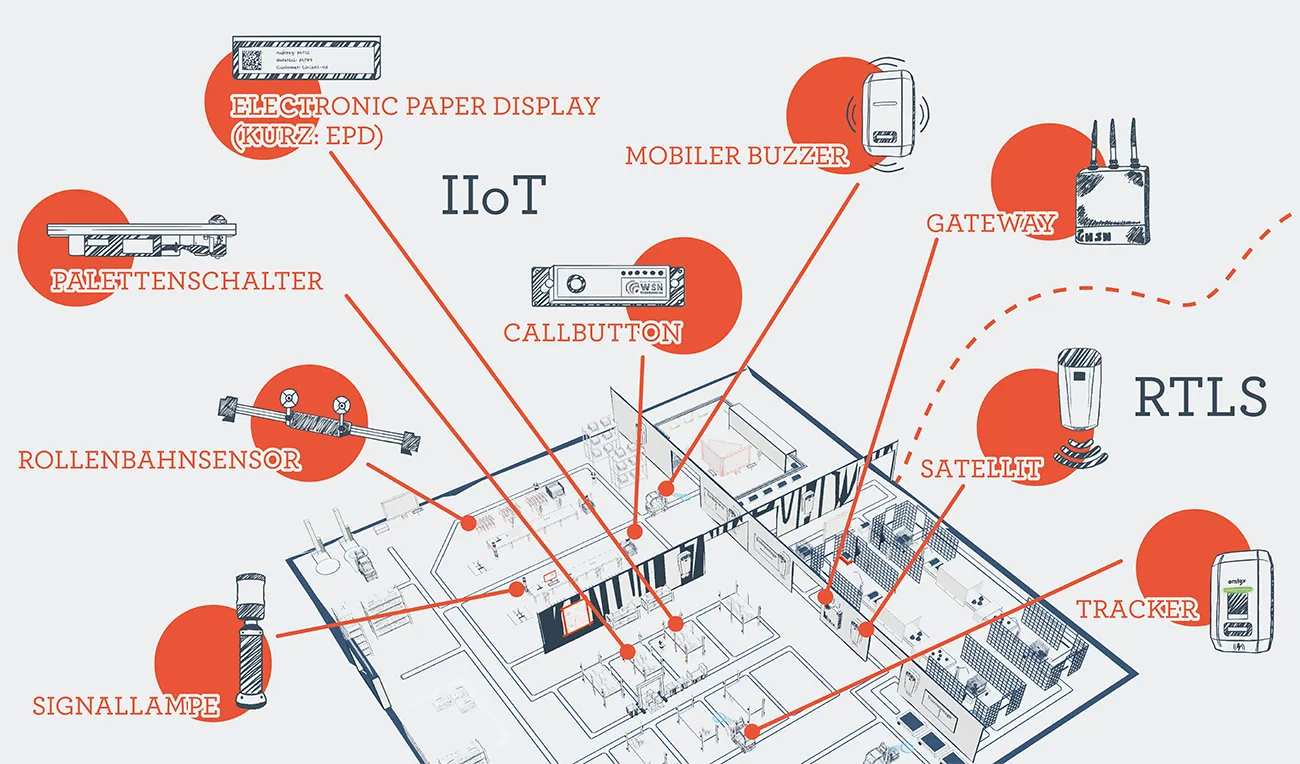

Folgende Komponenten sind vorhanden:

Tracker

- Lokalisiert Objekte, Fahrzeuge oder Personen.

Satelliten

- Ortet UWB-Signale. Ist mit anderen Satelliten kalibriert und synchronisiert.

Rollenbahnsensor

- Der Sensor erfasst und meldet den Belegzustand in Rollenbahnregalen an das ERP-System und ist damit essenziell für die Automatisierung von Nachschubprozessen wie eKanban.

Signallampe

- Belegzustände, Gefahren oder die schnellste Route durchs Werk können mit einer Multifunktionsleuchte per Lichtsignal angezeigt werden.

Electronic Paper Display (Kurz: EPD)

- EPDs sind kleine elektronische Etiketten und zeigen Statusinformationen der Behältnisse, an denen sie angebracht sind. LEDs unterstützen die Displayanzeige, sobald ein Ereignis auftritt, indem sie bspw. grün oder rot leuchten.

Callbutton

- Bei Betätigen des Ruftasters wird eine definierte Information an bspw. ein SAP-System übermittelt oder rückgemeldet. Über die LEDs oder auch ein Display können diese Zustände auch visuell angezeigt werden.

Palettenschalter

- Der Sensor erfasst die Belegung von Abstellflächen. Dies ermöglicht eine aktive Verwaltung der Plätze und Steuerung des Nachschubs.

Mobiler Buzzer

- Der Buzzer löst bei einem definierten Ereignis aus und zeigt dieses mittels Vibration oder Aufleuchten einer integrierten Lampe (je nach Modell) an.

Gateway

- Das Gateway ist ein Medienwandler und dient als Schnittstelle zwischen Sensor- und Aktor-Endgeräten.

Vorteile von RTLS und IIOT

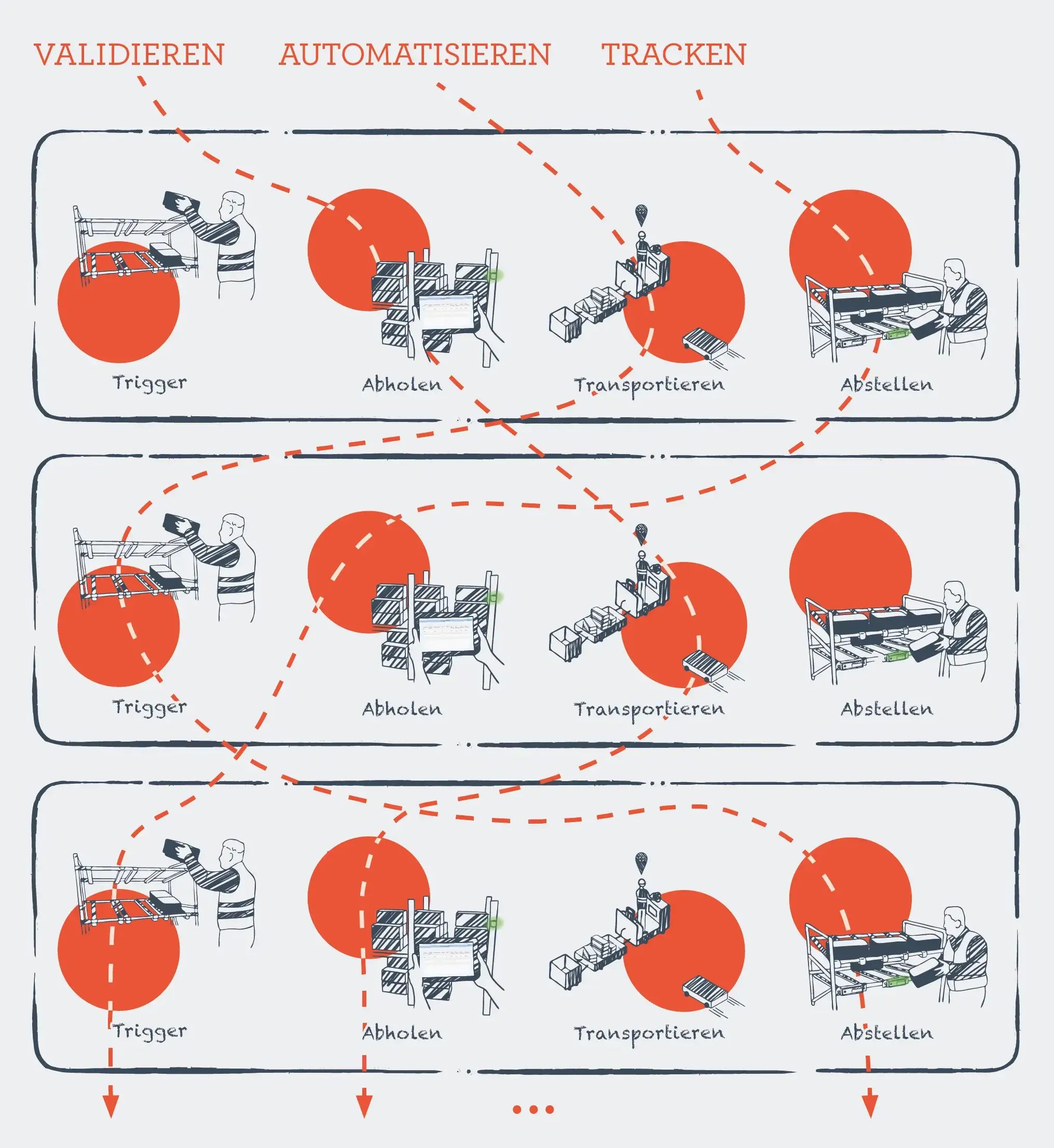

Die Kombination von RTLS und IIoT in der SAP-Systemlandschaft ermöglicht das Erfassen eines Zustandes, der als Trigger für einen Nachschubprozess dient. Hierbei kann der Nachschubprozess in drei Teilprozesse unterteilt werden: Abholen, Transportieren und Abstellen. Im Folgenden wird auf das Validieren, Automatisieren und Finden im Kontext des Nachschubprozesses eingegangen:

Das Auslösen des Nachschubprozesses kann durch verschiedene Sensoren erfolgen:

- Das Auslösen des Nachschubprozesses kann durch die Entnahme einer Palette aus dem Zentrallager ausgelöst werden. Der Paletten-Sensor erfasst die Entnahme und sendet den Zustand an das SAP-System. Auf Grundlage der Zustandsänderung kann eine automatisierte Aktion (Lageraufgabe für Nachschub) erfolgen.

Unterstützung im Abhol-Prozess und beim Finden von relevantem Nachschubmaterial:

- Durch einen Abgleich der Echtzeitpositionsdaten von Material und den Mitarbeitenden der Logistik können die LED‘s am Electronic Paper Display durch das SAP-System angesteuert werden, sobald sich der Mitarbeitende in der Nähe des abzuholenden Nachschubmaterials befindet. Diese Pick-by-Light-Lösung erleichtert das Finden und erspart das Suchen nach dem richtigen Nachschubmaterial.

Unterstützung im Transport-Prozess durch die Automatisierung der physischen Warenbewegung:

- Durch die Entnahme einer Palette aus dem Zentrallager mittels Sensorik kann im SAP-System eine Lageraufgabe erstellt werden, die vollautomatisch eine physische Warenbewegung mit fahrerlosen Transportsystemen (FTS) durchführt. Die entsprechende Lageraufgabe wird anhand der Positionsdaten des Materials im SAP-System automatisch quittiert.

Unterstützung im Abstell-Prozess durch das Validieren von Positionsdaten:

- Beim automatischen Transport des fahrerlosen Transportsystems (FTS) ist das Material innerhalb eines Tages lokalisierbar. Das SAP-System überprüft kontinuierlich den Ziellagerort aus der EWM-Lageraufgabe. Diese wird automatisch quittiert, sobald der aktuelle Standort des Materials mit dem Zielstandort übereinstimmt.

UseCase

Der nachfolgende Prozess ist ein mögliches Szenario mit dem RTLS- und IIoT-Komponenten integriert werden können, um die Mitarbeitenden in der Produktion und Logistik zu unterstützen und die Prozesse effektiver durchführen zu können:

Die Entnahme des Materials aus dem eKanban-Regal fungiert als Trigger für das Auslösen des Sensors. Beim Auslösen des Sensors werden automatisch Bedarfe im SAP-System erzeugt und es wird eine dazugehörige Lageraufgabe im EWM-System erstellt. Der Sensor weiß in diesem Fall genau, um welches Material es sich handelt, da jedem Regalfach ein bestimmtes Material zugeordnet ist. Das EWM-System ist ein logisches 1 : 1 Abbild der Produktionsfabrik und jeder virtuelle EWM-Lagerplatz spiegelt einen physischen Lagerplatz wider.

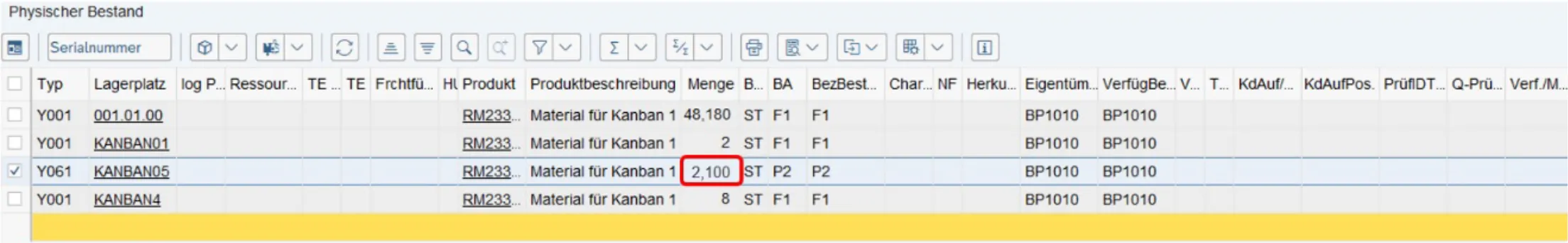

EWM-Statusmonitor vor der Entnahme der Kiste

EWM-Statusmonitor: Meldebestandes von 3 Kisten á 700 Materialien erreicht und automatische Erstellung einer Lageraufgabe

- Der Mitarbeitende in der Logistik erhält eine Push-Benachrichtigung auf das Handheld Device und wählt die EWM-Lageraufgabe aus der Queue, die automatisch durch das Entnehmen der Kiste erstellt worden ist. Der Mitarbeitende kann mittels eines Tags und der UWB-Technologie lokalisiert werden. Das dazugehörige Material aus der Lageraufgabe wird ebenfalls mit der UWB-Technologie lokalisiert. Das kontinuierliche Verwalten und Monitoring der Positionsdaten werden durch das SAP-System als zentrale Einheit verwaltet und prozessabhängig bewertet.

- Durch einen Abgleich der Positionsdaten des Materials aus der Lageraufgabe und des Mitarbeitenden kann die Entfernung zwischen dem Material und dem Logistikmitarbeitenden exakt bestimmt werden. Das Real Time Locating System hilft dem Logistikmitarbeitenden beim Finden des richtigen Materials, indem LED‘s an einem Electronic Paper Display (EPD) beim Nähern des Mitarbeitenden grün aufleuchten. Durch das physische Entnehmen der Kiste erkennt das System mittels der UWB-Technologie die Entnahme und quittiert diese in der Lageraufgabe im EWM-System automatisch.

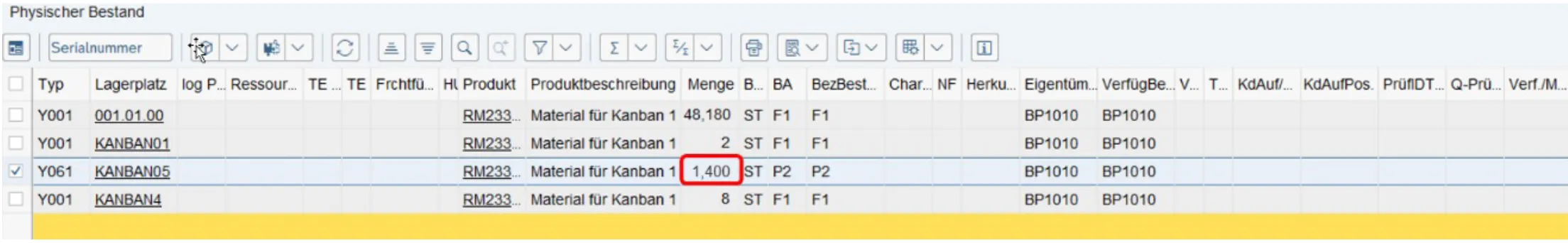

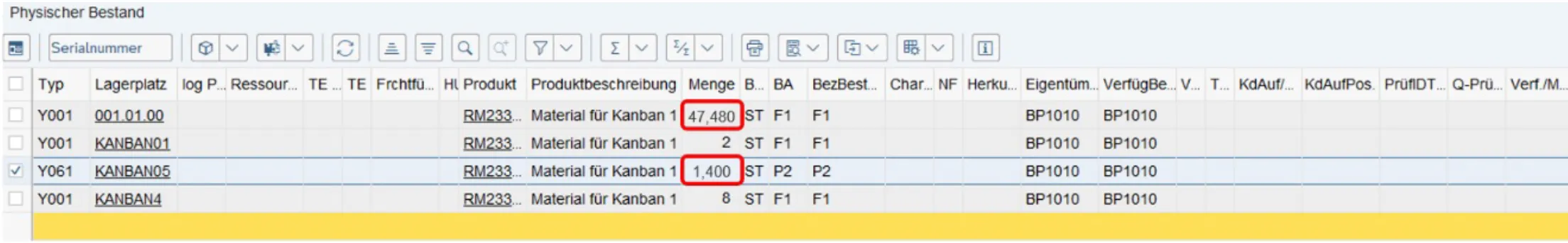

Entnahme der Kiste aus Lagerplatz 001.01.00 und automatische Quittierung der EWM-Lageraufgabe.

- Falls der nächste Logistikmitarbeitende die Kiste an der falschen Stelle ablegt, erkennt das System diesen Fehler anhand der Positionsdaten und warnt mit rot leuchtenden LED‘s auf dem Electronic Paper Display (EPD). Auf diesem ist weiterhin die Lageraufgabe vermerkt und der Hinweis „Falsch abgestellt! Bitte nach Zone B bringen“ erscheint auf dem Display und das Quittieren der Lageraufgabe ist nicht möglich.

- Beim Verlassen der inkorrekten Ablagezone widerruft das Real Time Locating System mittels UWB-Technologie den Hinweis. Die Position des Regales ist bekannt und kann entsprechend von dem Real Time Locating System genutzt werden. Beim Nähern des Mitarbeitenden an das eKanban-Regal wird die Person durch Put-to-light-Technologie unterstützt. Hier leuchten die LED‘s auf dem Call-Button grün auf, sobald der Abstand weniger als 3 Meter beträgt. Durch das Auffüllen des Lagerplatzes erkennt der eKanban-Sensor dies und meldet das Auffüllen von Lagerplatz KANBAN05 an das EWM-System.

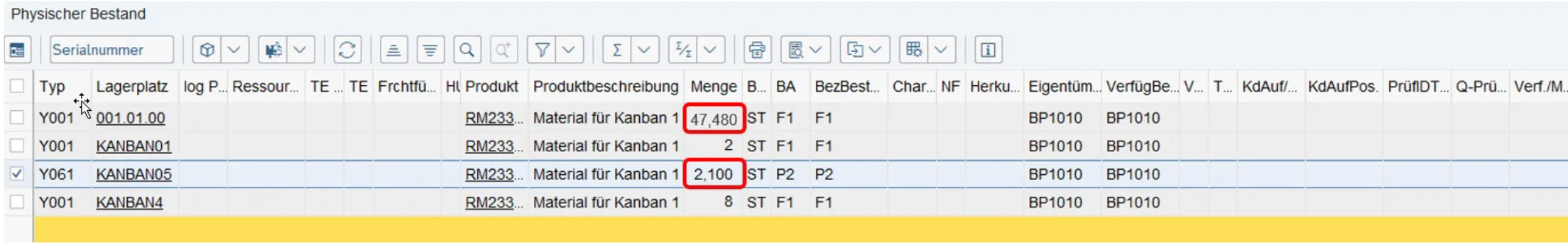

Aufgefüllter EWM-Lagerplatz nach der Zuführung des Materials und Erfassen des Regalsensors im eKanban-Regal

Erleben Sie weitere Einsatzmöglichkeiten auf digitalisierung.inwerken.de oder nehmen Sie mit uns Kontakt auf. Bei Fragen rund um RTLS einfach schreiben an sapberatung@inwerken.de. Bei IIoT-Themen melden Sie sich gern bei info@wsntec.com.